Nous sommes confrontés au danger de fuite de gaz dans les cuisines de nos maisons, dans les réchauds à thé de nos lieux de travail, dans les parkings des centres commerciaux, dans les installations industrielles dans lesquelles nous travaillons, bref, dans tous les domaines de notre vie. Ces gaz menacent notre vie et la sécurité de nos biens avec leurs propriétés explosives ou toxiques. Pour cette raison, les précautions nécessaires doivent être prises dans les endroits où il existe un risque de fuite de gaz.

CAPTEURS DE DÉTECTION DE GAZ

L’utilisation de détecteurs de gaz est la principale mesure à prendre contre les fuites de gaz. Les détecteurs de gaz détectent la présence du gaz dans l’environnement et activent les automatisations nécessaires. Par exemple, lorsque le détecteur de monoxyde de carbone dans les garages de stationnement détecte, il permet de faire fonctionner les ventilateurs à jets.

Il y a des capteurs à l’intérieur des détecteurs de gaz qui exécutent la fonction de détection. Ces capteurs varient en fonction des caractéristiques du gaz à détecter et du principe de détection. Les capteurs de gaz courants sont répertoriés ci-dessous.

Capteur catalytique

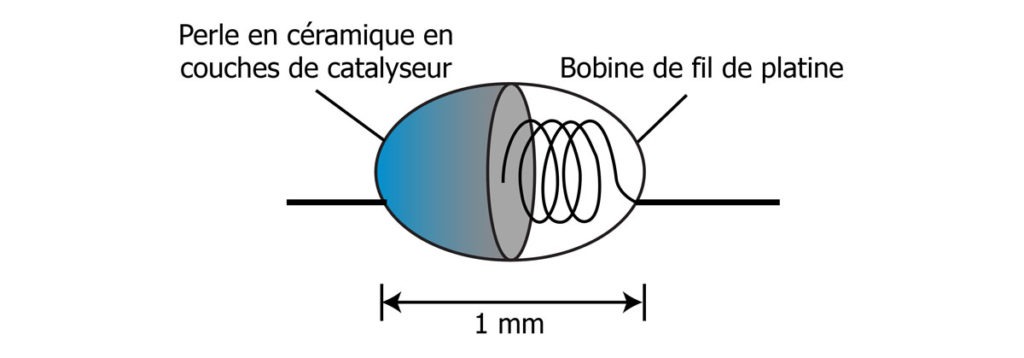

Les capteurs catalytiques, qui sont généralement utilisés pour la détection de gaz explosifs, ont deux minuscules billes de céramique appelées pellistors dans leur structure. À l’intérieur de la pellistor, il y a une bobine de fil de platine enveloppée dans une bobine et une couche de catalyseur dessus. Lorsque le gaz explosif atteint le capteur, il réagit avec la couche de catalyseur et une oxydation se produit. En conséquence, la température de la pellistor augmente. Lorsque la température du pellistor augmente, la résistance électrique de la bobine de fil de platine à l’intérieur augmente.

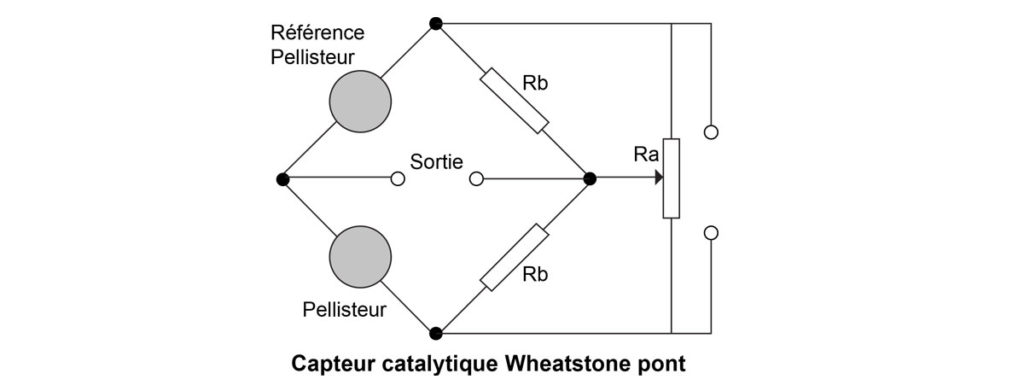

Il y a une couche de catalyseur sur un seul des pellistors dans la structure des capteurs catalytiques. L’autre pellistor sert de référence. En raison des pellistors connectés sous la forme d’un pont de Wheatstone, une augmentation de la température ambiante ne provoque pas de fausse détection. Si la température ambiante augmente, la température des deux pellistors augmente et aucun signal n’est généré dans le capteur. Cependant, lorsqu’un gaz explosif est détecté, une seule pellistor chauffe et le capteur génère un signal.

Les capteurs catalytiques peuvent détecter des gaz explosifs jusqu’à 100% de niveau LIE d’une manière saine. Cependant, une exposition prolongée des capteurs catalytiques à une concentration de gaz élevée n’est pas recommandée. Parce que dans les environnements à forte concentration de gaz, le niveau d’oxygène sera faible et l’oxydation peut ne pas se produire dans le pellistor. Dans ce cas, le capteur peut perdre sa sensibilité et effectuer des mesures erronées.

La durée de vie moyenne des capteurs catalytiques dans des conditions de fonctionnement normales est de 5 ans. Une perte de sensibilité d’environ 5% à 10% se produit chaque année. La durée de vie et la sensibilité du capteur peuvent varier en fonction du niveau et de la fréquence d’exposition aux gaz explosifs./p>

Capteur infrarouge (IR)

Les capteurs infrarouges (IR) sont l’un des capteurs les plus utilisés dans la détection de gaz explosifs. Les capteurs infrarouges sont généralement utilisés dans la détection des gaz d’hydrocarbures. Parce que les capteurs infrarouges, en raison de leur structure, effectuent leur détection en utilisant la caractéristique des gaz d’hydrocarbures pour modifier la longueur d’onde des rayons infrarouges.

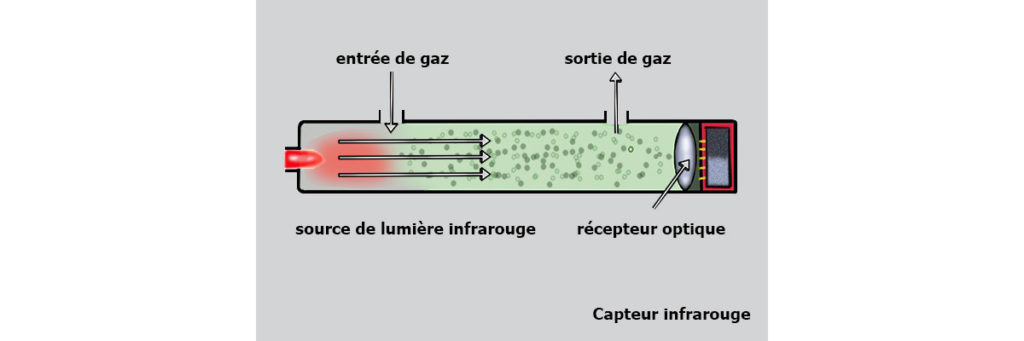

En général, la structure des capteurs infrarouges est la suivante. La source de lumière infrarouge envoie un faisceau au récepteur optique. Le gaz d’hydrocarbure entrant dans le capteur absorbe le faisceau infrarouge émanant de la source lumineuse. Lorsque la différence d’amortissement entre le faisceau de référence et le faisceau envoyé pour détection atteint le seuil défini comme niveau d’alarme, le capteur envoie un signal.

Les capteurs infrarouges résistent aux changements de température ambiante, d’humidité, de concentration de gaz explosifs élevés et de gaz obstructifs tels que le sulfure d’hydrogène. Les capteurs infrarouges peuvent mesurer de manière fiable dans des environnements avec des concentrations d’oxygène faibles ou élevées. Cependant, il n’en est pas de même pour les capteurs catalytiques.

De plus, alors que les capteurs catalytiques ont une durée de vie moyenne de 5 ans dans des conditions normales, les capteurs IR ont une durée de vie beaucoup plus longue. Alors que l’étalonnage de routine des capteurs IR est effectué une fois par an en moyenne, les capteurs catalytiques doivent être étalonnés sur une période moyenne de 6 mois.

Capteur électrochimique

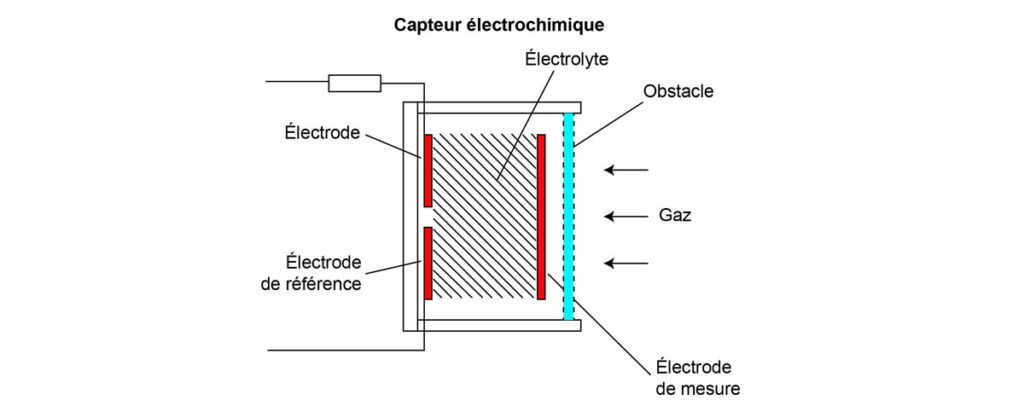

Les capteurs électrochimiques sont généralement utilisés pour détecter les gaz toxiques et l’oxygène, en particulier le monoxyde de carbone, l’ammoniac et le chlore. En bref, il y a deux ou trois électrodes dans la structure des capteurs électrochimiques. Le monoxyde de carbone gazeux dans l’environnement atteint les électrodes en passant à travers la membrane. Les électrodes réagissent chimiquement avec le monoxyde de carbone gazeux et un flux d’électrons est généré. Plus la concentration de gaz est élevée, plus le courant est élevé. Le détecteur envoie un signal d’alarme en fonction du niveau du courant généré dans le capteur.

Capteur à semi-conducteur

Les capteurs à semi-conducteurs sont généralement utilisés dans les applications domestiques. Il n’est pas recommandé pour une utilisation dans les installations industrielles car il peut passer en état d’alarme avec de nombreux gaz différents. De plus, les capteurs à semi-conducteurs qui ne fonctionnent pas de manière stable à l’air frais peuvent même déclencher une alarme avec de la vapeur d’eau. Pour cette raison, les capteurs à semi-conducteurs ne sont pas beaucoup préférés de nos jours.

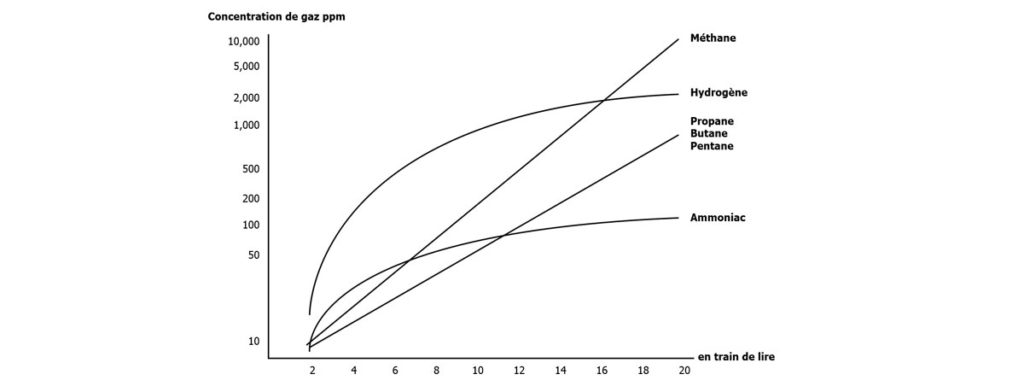

À l’intérieur du capteur à semi-conducteur se trouve une surface d’oxyde métallique chauffée entre 300 ° C et 400 ° C avec la bobine de chauffage. Dans des conditions normales, l’oxygène de l’air et la surface de l’oxyde métallique réagissent, permettant à la surface d’atteindre un certain niveau de semi-conducteur. Lorsqu’une fuite de gaz se produit dans l’environnement, les molécules d’oxygène et les molécules de gaz qui fuient changent de place, modifiant le niveau de semi-conductivité de la surface. La relation entre le signal de sortie du capteur et la concentration de gaz est logarithmique.

Capteur thermoconducteur

Les capteurs thermoconducteurs détectent selon le principe de la comparaison de la conductivité thermique de l’air ambiant et du gaz à détecter. La thermistance chauffée ou le fil de platine à l’intérieur du capteur sert de référence. Si la conductivité thermique du gaz dans l’environnement est supérieure à la référence, la température du gaz diminue. Si la conductivité thermique du gaz dans l’environnement est inférieure à la référence, la température du gaz augmente. Les changements de température modifient la résistance équivalente du circuit électrique à l’intérieur du capteur. De cette manière, le capteur détecte le gaz dans l’environnement.

En conséquence, l’utilisation de détecteurs de gaz est l’une des premières mesures que nous pouvons prendre contre les effets destructeurs des gaz explosifs et toxiques. Il existe des capteurs dans les détecteurs de gaz qui effectuent le processus de détection. Ces capteurs varient en fonction des caractéristiques du gaz à détecter et du principe de détection. Lors du choix du détecteur de gaz, il convient de vérifier si le capteur du détecteur convient au gaz à détecter.

LES REFERENCES

– Crowcon Talking Gas les documents techniques

– Karataş, Ö. ” Systèmes de détection de gaz pour les gaz explosifs, inflammables et toxiques dans les installations industrielles “